انقلاب ضدرسوب با الماس مصنوعی؛ فناوری جدید که لولهها را همیشه تمیز نگه میدارد

پوششهای الماس آزمایشگاهی و انقلاب ضدرسوب: راهکاری پایدار برای زیرساختهای صنعتی

سکوت مرگبار رسوب در قلب صنایع

صنعت مدرن، شاهکار مهندسی و پیشرفت، بر جریان سیالات تکیه دارد؛ از تصفیه آب آشامیدنی گرفته تا انتقال نفت خام و بخار فوق بحرانی در نیروگاهها. با این حال، در زیر این سازههای فلزی عظیم، نبردی خاموش اما ویرانگر در جریان است: نبرد علیه رسوب (Scaling). رسوب، لایههایی از مواد معدنی نامحلول که بر روی سطوح داخلی تجهیزات تجمع مییابند، یک دشمن پنهان است که بهرهوری، ایمنی و عمر مفید زیرساختهای حیاتی را تهدید میکند. این پدیده، که اغلب به دلیل تغییرات کوچک در پارامترهای شیمیایی آب یا سیال فرآیندی رخ میدهد، هزینههای سرسامآوری را بر اقتصاد جهانی تحمیل میکند؛ هزینههایی که نه تنها شامل تعویض زودهنگام تجهیزات، بلکه مصرف انرژی مضاعف برای غلبه بر مقاومت حرارتی و جریان است. برای دههها، مهندسان با استفاده از مواد شیمیایی سمی، روشهای مکانیکی پرهزینه و فرآیندهای تهاجمی، سعی در مهار این پدیده داشتهاند، اما همواره راهکاری پایدار، کمهزینه و سازگار با محیط زیست، یک آرزوی دستنیافتنی باقی مانده بود.

در جستجوی این “جام مقدس” مهندسی مواد، توجهات به سمت یکی از سختترین و پایدارترین مواد شناخته شده توسط بشر جلب شده است: الماس. نه الماسهای استخراج شده از اعماق زمین، بلکه الماسهای مهندسیشده در آزمایشگاهها. این مواد، که از نظر ساختار اتمی دقیقاً مشابه همتایان طبیعی خود هستند، پتانسیل بینظیری برای ایجاد سطوحی ارائه میدهند که نه تنها در برابر فرسایش مقاومند، بلکه طبیعت شیمیایی خود را به گونهای تغییر میدهند که از چسبیدن مولکولهای ناخواسته جلوگیری کنند. پیشرفتهای اخیر در سنتز الماس با تکنیکهای پیشرفته، به ویژه رسوبدهی بخار شیمیایی با پلاسمای مایکروویو (MPCVD)، دریچهای نو به سوی کاربرد این ماده فوقالعاده در مقیاس صنعتی باز کرده است. این مقاله به بررسی عمیق این انقلاب در حال ظهور میپردازد؛ از درک ریشههای علمی رسوبزدایی تا تجزیه و تحلیل دقیق روششناسی آزمایشهای پیشگامانه و چشمانداز آیندهای که در آن زیرساختهای ما با پوششی از الماسهای مهندسی محافظت میشوند.

این مقاله پژوهشی در مجله علمی ACS Nano انتشار یافته است.

بحران جهانی رسوب و چرا حل نشدن آن هزینهساز است

رسوبگذاری در صنایع فرآیندی یک معضل چندوجهی است که ناشی از عدم تعادل ترمودینامیکی و سینتیکی در سیالات است. این فرآیند زمانی رخ میدهد که مواد معدنی محلول (مانند کربناتها، سولفاتها، سیلیکاتها یا رسوبات بیولوژیکی) از محلول اشباع شده خارج شده و به صورت جامد بر روی سطوح رسوب میکنند. قلب این مشکل در فرآیندهای تبادل حرارت نهفته است.

شیمی پشت پرده: مکانیسمهای تشکیل رسوب

شایعترین اشکال رسوب، رسوب کربنات کلسیم ((\text{CaCO}_3)) و سولفات کلسیم ((\text{CaSO}_4)) هستند. رسوب کربنات معمولاً ناشی از کاهش حلالیت دیاکسید کربن ((\text{CO}_2)) در آب است، که اغلب در اثر افزایش دما یا کاهش فشار رخ میدهد. معادله زیر نشاندهنده تعادل پیچیده کربنات-بیکربنات است:

[ \text{Ca}^{2+} + 2\text{HCO}_3^- \rightleftharpoons \text{CaCO}_3(\text{s}) + \text{CO}_2(\text{g}) + \text{H}_2\text{O} ]

رسوب سولفات کلسیم، که اغلب به صورت ژیپس یا انیدریت تشکیل میشود، از سختی آب بالاتر و دمای پایینتر از کربنات کلسیم متأثر است و در دماهای بالا پایدارتر است. در سیستمهای خنککننده یا بویلرها، افزایش غلظت یونها به دلیل تبخیر مداوم آب، غلظت اشباعشدگی نسبی (SI) را از مرز ۱ عبور میدهد، و تشکیل هسته اولیه (Nucleation) آغاز میشود. هستهزایی میتواند به دو صورت رخ دهد: هستهزایی همگن (در داخل سیال) و هستهزایی ناهمگن (بر روی سطح یا ذرات معلق). متأسفانه، در اغلب موارد صنعتی، هستهزایی ناهمگن بر روی سطوح فلزی رخ میدهد که به دلیل انرژی سطحی متفاوت، محلهایی ایدهآل برای شروع رشد لایههای رسوبی فراهم میآورد.

هزینههای پنهان: اثرات اقتصادی و عملیاتی

برآوردهای جهانی نشان میدهد که رسوبگذاری سالانه دهها میلیارد دلار خسارت به صنایع مختلف وارد میکند. این هزینهها را میتوان به چند دسته تقسیم کرد:

- کاهش انتقال حرارت (Thermal Fouling): رسوبات، حتی لایههایی به ضخامت چند میکرومتر، دارای رسانایی حرارتی بسیار پایینی نسبت به فلزات هستند (به عنوان مثال، رسانایی حرارتی $\text{CaCO}_3$ حدود $3.5 \text{ W}/\text{m}\cdot\text{K}$ در مقابل فولاد ضد زنگ با حدود $15 \text{ W}/\text{m}\cdot\text{K}$). این کاهش، نیازمند افزایش دمای عملیاتی یا کاهش نرخ جریان برای حفظ همان میزان انتقال حرارت است که به معنای مصرف سوخت یا انرژی بیشتر است. برای مثال، افزایش $1 \text{ mm}$ رسوب در مبدل حرارتی میتواند تا $20%$ افزایش مصرف انرژی را به همراه داشته باشد.

- افزایش افت فشار (Pressure Drop): تجمع رسوبات در لولهها و پمپها، سطح مقطع مؤثر جریان را کاهش داده و منجر به افزایش اصطکاک و افت فشار میشود. برای جبران این افت، پمپها باید با توان بیشتری کار کنند که این امر مصرف برق را افزایش و عمر تجهیزات را کاهش میدهد.

- فرسایش و خوردگی پنهان (Under-Deposit Corrosion): رسوبات میتوانند محیطی موضعی (مانند pH پایینتر یا تجمع اکسیژن کمتر) ایجاد کنند که منجر به خوردگی شدید در زیر لایه رسوبی میشود. این امر ایمنی تجهیزات را به خطر میاندازد و نیازمند بازرسیهای مکرر و پرهزینه است.

روشهای فعلی کنترل رسوب و محدودیتهای آنها

راهکارهای موجود برای مبارزه با رسوب معمولاً به سه دسته اصلی تقسیم میشوند: روشهای شیمیایی، مکانیکی و فیزیکی.

روشهای شیمیایی: راهحلهای موقت و سمی

بیشترین کاربرد در صنعت مربوط به استفاده از مواد شیمیایی بازدارنده رسوب (Scale Inhibitors) است. این مواد معمولاً شامل فسفوناتها، پلیمرهای آلی، یا پلیاکریلاتها هستند که از طریق مکانیسمهای مختلفی عمل میکنند:

- سکوستر کردن (Sequestration): مواد شیمیایی یونهای کلسیم و منیزیم را به صورت کمپلکسهای محلول درآورده و از تشکیل هسته جلوگیری میکنند.

- تغییر شکل کریستالی (Crystal Modification): بازدارندهها به سطح کریستالهای در حال رشد میچسبند و مانع از رشد منظم آنها به ساختارهای بزرگ و چسبنده میشوند.

- پوششدهی (Threshold Inhibition): در غلظتهای بسیار پایین، این مواد به سطوح فلزی میچسبند و از هستهزایی ناهمگن جلوگیری میکنند.

محدودیتها: این روشها دارای معایب جدی هستند. اول، اثربخشی آنها شدیداً وابسته به دما، pH، و غلظت یونها است؛ در شرایط عملیاتی سخت (مانند دماهای بالا یا pHهای بسیار قلیایی)، کارایی آنها به شدت کاهش مییابد. دوم، بسیاری از این بازدارندهها پس از مصرف در پسابها یا جریانهای برگشتی باقی مانده و مشکلات زیستمحیطی جدی ایجاد میکنند.

روشهای مکانیکی و فیزیکی: مداخلههای پرهزینه

روشهای مکانیکی مانند اسکرابرها، جتهای آب پرفشار یا سونیکاسیون (استفاده از امواج فراصوت) برای حذف رسوبات تشکیل شده به کار میروند. این روشها موقتی هستند و نیاز به توقف فرآیند (Downtime) دارند. علاوه بر این، اسکراب کردن میتواند به دیوارههای داخلی لولهها آسیب برساند و خوردگی را تسریع کند.

روشهای فیزیکی دیگری نظیر میدانهای مغناطیسی یا الکتریکی نیز مورد بررسی قرار گرفتهاند، اما شواهد علمی مستدل و کاربرد گسترده آنها در محیطهای صنعتی پیچیده (به دلیل تداخل با سایر تجهیزات و وابستگی شدید به دوز انرژی اعمال شده) همچنان مورد تردید است.

در نهایت، نیاز صنعت به یک راهکار پایدار، غیرشیمیایی، فعال در شرایط سخت و دارای دوام بسیار بالا، صنعت را به سوی مواد مهندسیشده با عملکرد سطحی منحصر به فرد سوق داد.

ظهور فناوری الماس آزمایشگاهی؛ چرا صنعت به آن نیاز دارد؟

در این مرحله، الماس آزمایشگاهی (Lab-Grown Diamond یا LGD) نه تنها به عنوان یک جایگزین برای جواهرات، بلکه به عنوان یک ماده مهندسی با خواص منحصر به فرد وارد حوزه مهندسی سطح شد. الماس، با داشتن ساختار بلوری کربن ( \text{sp}^3 ) بسیار متراکم، دارای مجموعهای از ویژگیها است که آن را برای محیطهای خشن ضد رسوب ایدهآل میسازد.

ویژگیهای فیزیکی، شیمیایی و نانوساختاری الماس

- سختی بینظیر (Hardness): الماس بالاترین سختی شناخته شده (۱۰ در مقیاس موس) را دارد. این ویژگی باعث میشود پوششهای الماسی در برابر سایش مکانیکی، کاویتاسیون و فرسایش ناشی از ذرات معلق در سیال، مقاومت فوقالعادهای از خود نشان دهند.

- پایداری شیمیایی و حرارتی: الماس خنثیترین ماده شناخته شده در دماهای بالا است. پیوندهای ( \text{sp}^3 ) کربن، پیوندهایی بسیار قوی هستند که در برابر حملات اسیدی، قلیایی و اکسیداسیون در دماهای بالا مقاومت کامل دارند. این امر امکان استفاده از این پوششها در بویلرها و راکتورهای شیمیایی با دما و فشار بالا را فراهم میآورد، جایی که پلیمرها و پوششهای سنتی تجزیه میشوند.

- انرژی سطح پایین (Low Surface Energy): کلید اصلی خاصیت ضد رسوب، عدم تمایل ماده به برقراری برهمکنشهای قوی با مولکولهای موجود در سیال است. الماس خالص (در صورت نبود نقصهای ساختاری) دارای انرژی سطحی ذاتی پایینی است. این ویژگی، نیروی چسبندگی بین سطح پوشش و هستههای معدنی در حال تشکیل را به شدت کاهش میدهد و امکان جدایش آسان رسوب (Self-cleaning tendency) را فراهم میسازد.

- هدایت حرارتی بالا: برخلاف باور عمومی که مواد سخت را عایق میدانند، الماس (به ویژه نوع خالص آن) دارای بالاترین رسانایی حرارتی در دمای اتاق ($>2000 \text{ W}/\text{m}\cdot\text{K}$) است. این ویژگی، اگر لایه پوشش بسیار نازک باشد، میتواند به دفع بهتر گرما از سطح یا حفظ دمای یکنواخت کمک کند، هرچند در مورد کاربرد ضد رسوب، ویژگی انرژی سطحی اهمیت بیشتری دارد.

نقش کنترل نقصها و دوپینگ (Doping)

الماس آزمایشگاهی، برخلاف الماس طبیعی، امکان کنترل دقیق بر ساختار اتمی و نقصها را فراهم میکند. برای کاربرد ضد رسوب، هدف لزوماً ساخت الماس فوق خالص نیست، بلکه ایجاد یک ساختار سطحی مطلوب است.

اینجا نقش دوپینگ (آلایش) اهمیت پیدا میکند. افزودن اتمهای خاص به شبکه کربنی در حین رشد میتواند ویژگیهای سطحی را تنظیم کند. تحقیقات نشان دادهاند که تغییر در نوع اتمهای جانشین شده در سطح پوشش، میتواند انرژی سطح نهایی و در نتیجه تمایل به ترسیب مواد معدنی را به شدت تغییر دهد. کنترل این نقصها و تعیین نوع اتمهای جانشین شده (مانند نیتروژن، اکسیژن یا هیدروژن) برای مهندسی سطح ضد رسوب حیاتی است.

فرایند ساخت الماس مصنوعی با پلاسمای مایکروویو (MPCVD)

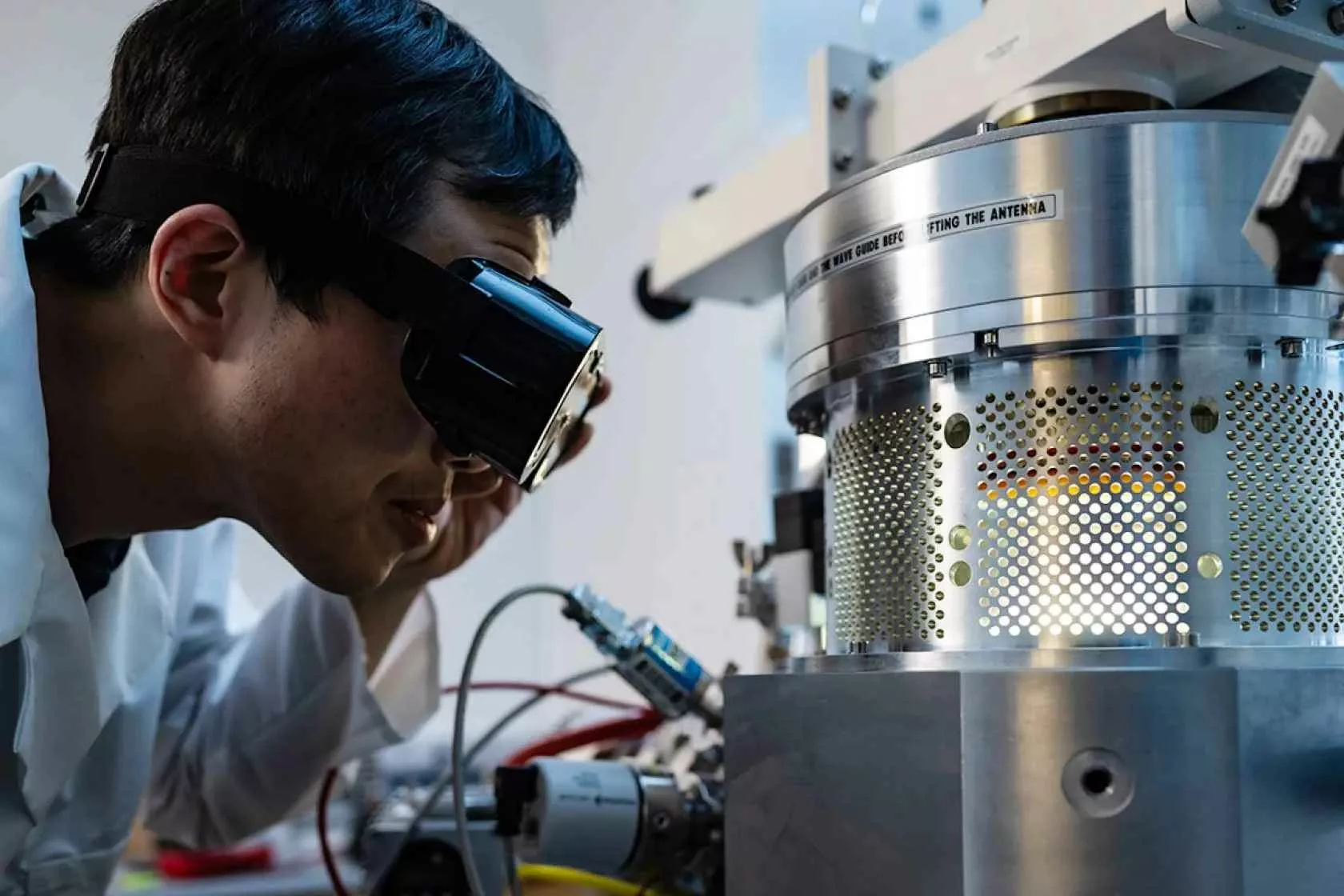

تکنیک رسوبدهی بخار شیمیایی با استفاده از پلاسمای مایکروویو (Microwave Plasma Chemical Vapor Deposition یا MPCVD) به عنوان روش اصلی برای تولید لایههای نازک الماس با کیفیت بالا و کنترلشده بر روی زیرلایههای مختلف (مانند تنگستن، فولاد ضد زنگ یا سرامیک) شناخته میشود. این روش به دلیل توانایی در تولید الماسهای پلیکریستالی یا تککریستالی با نرخ رشد بالا و در غلظتهای کنترلشده از گازهای دوپانت، بر روشهای قدیمیتر CVD ترجیح داده میشود.

اصول کار MPCVD

در فرایند MPCVD، واکنشدهندهها (معمولاً گاز متان (\text{CH}_4) به عنوان منبع کربن و هیدروژن (\text{H}_2) به عنوان منبع اصلی برای حذف گرافیت و ترویج رشد ( \text{sp}^3 )) وارد یک محفظه خلاء میشوند. سپس، انرژی مایکروویو (معمولاً با فرکانس $2.45 \text{ GHz}$) برای یونیزه کردن گازها و تشکیل یک پلاسمای داغ استفاده میشود.

[ \text{CH}_4 + \text{H}_2 \xrightarrow{\text{Microwave Plasma}} \text{C}(\text{Diamond}) + \text{H}_2, \text{H}^, \text{CH}_3^, \text{etc.} ]

این پلاسما یک محیط شیمیایی بسیار فعال ایجاد میکند که در آن گونههای رادیکالی مانند اتمهای هیدروژن فعال ((\text{H}^* )) نقش کلیدی دارند. اتمهای هیدروژن فعال بر روی زیرلایه فرود آمده و هرگونه اتم کربنی که سعی در تشکیل پیوند ( \text{sp}^2 ) (گرافیت) داشته باشد را اچ (حذف) میکنند، در نتیجه رشد ساختار ( \text{sp}^3 ) (الماس) تقویت میشود.

کنترل محیط رشد و دوپینگ

برای مهندسی سطح ضد رسوب، کنترل غلظت دوپانتها در حین رشد بسیار حیاتی است. گاز دوپانت (مثلاً گاز حاوی نیتروژن یا اکسیژن) به طور دقیق به جریان گاز اصلی تزریق میشود.

- دما و فشار: فرایند MPCVD معمولاً در دماهایی بین $700 \text{°C}$ تا $1200 \text{°C}$ و فشارهای نسبتاً پایین (بین ۲۰ تا ۲۰۰ تور) انجام میشود. این پارامترها نرخ رسوب و کیفیت بلور را تعیین میکنند.

- تزریق دوپانت: با تغییر غلظت گاز دوپانت در محفظه پلاسما، میتوان میزان اتمهای ناخالصی را که در ساختار کربنی جاسازی میشوند، کنترل کرد. این کنترل امکان تغییر ویژگیهای سطحی از حالت آبگریز (Hydrophobic) به آبدوست (Hydrophilic) یا تنظیم دقیق انرژی سطح برای ممانعت از چسبندگی یونهای خاص را فراهم میسازد.

این انعطافپذیری در MPCVD، لایههای الماس را از یک ماده خاموش به یک سطح “هوشمند” تبدیل میکند که به طور فعال با محیط فرآیند تعامل میکند.

آزمایشهای دانشگاه رایس و نتایج آن: مطالعه موردی سولفات کلسیم

یکی از برجستهترین مطالعات پیشگام در این زمینه، پژوهشهای انجام شده در دانشگاه رایس (Rice University) بود که تمرکز عمیقی بر روی کاهش رسوبگذاری سولفات کلسیم ((\text{CaSO}_4)) بر روی سطوح پوششیافته با الماسهای با دوپینگهای متفاوت داشت. این پژوهشها به دنبال اثبات این فرضیه بودند که تغییر در شیمی سطح الماس، میتواند به طور قابل توجهی خاصیت ضد رسوب را بهبود بخشد.

روششناسی دقیق پژوهش رایس

پژوهشگران برای دستیابی به نتایج قابل اعتماد و قابل تکرار، یک رویکرد مهندسی بسیار سختگیرانه را دنبال کردند:

۱. آمادهسازی زیرلایه و پوششدهی:

زیرلایههای فلزی (مانند فولادهای مورد استفاده در مبدلهای حرارتی) با روش MPCVD پوشش داده شدند. سه گروه اصلی از پوششها سنتز شدند:

- الماس خالص (Undoped): برای تعیین خط پایه (Baseline).

- الماس دوپ شده با هیدروژن/اکسیژن (H/O-terminated): ساختارهای استاندارد سطحی.

- الماس دوپ شده با نیتروژن (N-doped): محققان به طور خاص بر روی پوششهایی تمرکز کردند که در آنها اتمهای نیتروژن در حین رشد، جایگزین اتمهای کربن شده بودند.

۲. تنظیم شرایط آزمایش:

برای شبیهسازی دقیق شرایط صنعتی، محلول آب مورد استفاده در آزمایشها با دقت تنظیم شد تا به طور مصنوعی محیطی اشباع شده از سولفات کلسیم ایجاد کند. پارامترهای کلیدی کنترل شده عبارت بودند از:

- دما: تنظیم شده در محدوده $60 \text{°C}$ تا $80 \text{°C}$.

- غلظت یونها: غلظت یونهای (\text{Ca}^{2+}) و (\text{SO}_4^{2-}) در سیال ورودی به شدت کنترل شد تا نرخ اشباعشدگی نسبی (SI) به طور مداوم بالای ۱ باقی بماند.

- تستهای دینامیک: نمونهها در یک سلول جریان پیوسته قرار گرفتند تا رسوبگذاری به صورت مداوم و تحت شرایط دینامیک شبیهسازی شود.

۳. ارزیابی رسوبگذاری:

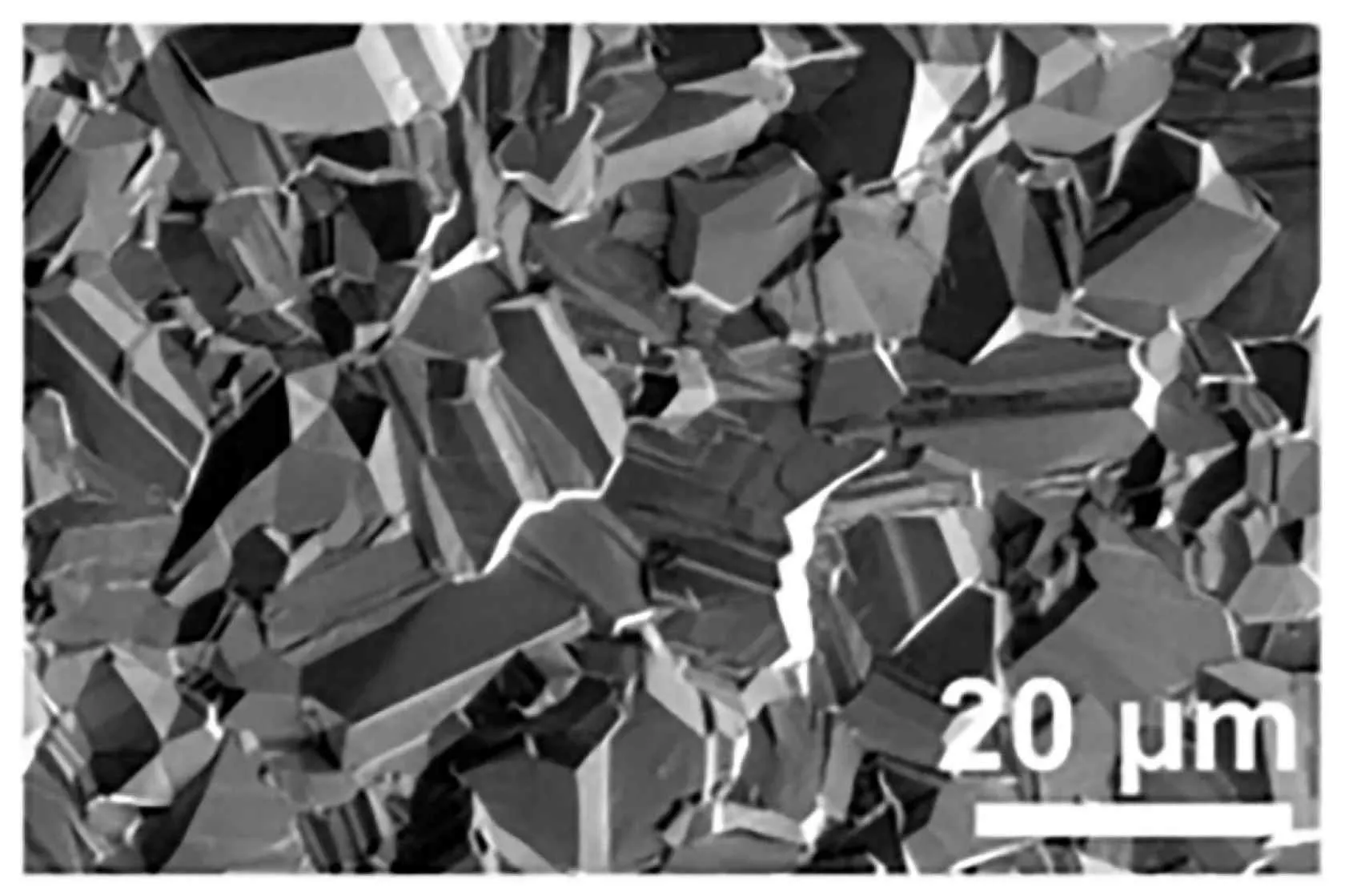

پس از یک دوره مشخص (مثلاً ۱۰۰ ساعت)، نمونهها از سلول خارج شده و جرم رسوب جمعآوری شده بر روی سطح پوشش با دقت توزین شد. علاوه بر این، از تکنیکهای تصویربرداری پیشرفته مانند میکروسکوپ الکترونی روبشی (SEM) برای مشاهده مورفولوژی لایه رسوب و پراش اشعه ایکس (XRD) برای تعیین ساختار بلوری رسوبات استفاده شد تا مشخص شود آیا رسوب به صورت کلسیت، آراگونیت یا ژیپس تشکیل شده است.

یافتههای کلیدی: برتری پوششهای مبتنی بر نیتروژن

یافتههای پژوهش دانشگاه رایس نتایج چشمگیری را آشکار ساختند که فراتر از صرفاً سختی مکانیکی بود و بر اهمیت شیمی سطح تأکید میکرد.

- کاهش شدید رسوب در پوششهای نیتروژنی: پوششهای الماسی که با غلظتهای بهینه از نیتروژن دوپ شده بودند، به طور میانگین کاهشی $90%$ تا $98%$ در نرخ رسوبگذاری سولفات کلسیم نسبت به نمونههای فلزی بدون پوشش و حتی در مقایسه با پوششهای استاندارد (مانند الماسهای دوپ شده با اکسیژن یا هیدروژن) نشان دادند.

- تأثیر بر هستهزایی (Nucleation): تحلیل SEM نشان داد که بر روی سطوح الماسی بدون دوپ یا با دوپ اکسیژن، لایههای رسوبی با هستهزایی متراکم و رشد سریع تشکیل شدهاند. در مقابل، بر روی سطوح دوپ شده با نیتروژن، تنها تعداد بسیار کمی نقطه هستهزایی مشاهده شد، که حاکی از افزایش شدید انرژی مورد نیاز برای شروع رسوبگذاری است.

- پایداری ساختاری: بر خلاف پوششهای پلیمری که ممکن است تحت شرایط تنش برشی یا حرارتی ضعیف شوند، پوششهای الماسی دوپ شده، حتی پس از صدها ساعت عملکرد در شرایط اشباع، مقاومت ساختاری خود را حفظ کردند و هیچ نشانهای از تخریب یا جدا شدن نشان ندادند.

بررسی علمی نقش نیتروژن در کاهش رسوب

چرا اتمهای نیتروژن در شبکه کربنی به طرز چشمگیری خاصیت ضد رسوب را بهبود میبخشند، در حالی که سایر دوپانتها چنین عملکردی ندارند؟ این موضوع به تغییرات الکترونیکی و هندسی سطح برمیگردد.

تغییر در توزیع بار الکتریکی و انرژی سطح

الماس خالص دارای سطحی تقریباً خنثی است. با این حال، هنگامی که اتمهای نیتروژن جایگزین اتمهای کربن میشوند (که معمولاً به صورت مراکز N-واسطه یا گروهی از سه اتم کربن اطراف یک نیتروژن)، خواص الکترونیکی شبکه تغییر میکند.

- الکترونگاتیوی: نیتروژن (الکترونگاتیوی $3.04$) از کربن (الکترونگاتیوی $2.55$) الکترونگاتیوتر است. این امر باعث ایجاد یک دوقطبی محلی و جذب جزئی الکترونها از محیط اطراف میشود.

- تغییر در پتانسیل سطحی: این توزیع مجدد الکترونی بر پتانسیل سطح تأثیر میگذارد. یونهای مثبت کلسیم ((\text{Ca}^{2+})) که پیشنیاز تشکیل رسوب هستند، باید با سطح تعامل کنند. پوششهای دوپ شده با نیتروژن به گونهای تنظیم میشوند که نیروی جاذبه الکترواستاتیک بین سطح پوشش و یونهای مثبت موجود در آب را به حداقل برسانند.

به بیان ساده، سطح دوپ شده با نیتروژن، دارای یک “ناسازگاری شیمیایی” (Chemical Incompatibility) با یونهای رسوبزا است که برهمکنش اولیه لازم برای آغاز فرایند هستهزایی را مختل میکند.

هیدروفوبی در مقابل تداخل با یونهای کلسیم

در حالی که بسیاری از مواد ضد رسوب بر خاصیت آبگریزی (Hydrophobicity) تکیه دارند، در مورد الماس، اهمیت اصلی در تعامل با یونها است، نه صرفاً آب.

کاهش انرژی سطحی و اثرات ترمودینامیکی:

اگرچه الماس یک ماده آبگریز ذاتی است (زاویه تماس آب بالا)، اما در مورد رسوبگذاری، پدیده تبلور یونهای معدنی بر برهمکنش آب-یون و سطح حاکم است. پوششهای نیتروژنی نه تنها انرژی سطحی را در مقایسه با فلزات کاهش میدهند، بلکه به گونهای شیمی سطح را دستکاری میکنند که برای فرایند تبلور سولفات کلسیم، انرژی فعالسازی (Activation Energy) بسیار بالایی لازم باشد.

در مقابل، دوپانتهایی مانند اکسیژن میتوانند منجر به تشکیل گروههای هیدروکسیل ((\text{OH})) یا کربونیل بر سطح شوند که جذب آب (Hydrophilicity) را افزایش داده و به طور بالقوه جذب یونهای فلزی و تسهیل هستهزایی را به همراه دارند، که این امر برتری نیتروژن را تأیید میکند.

پایداری در برابر بیوفولینگ (Biofouling)

علاوه بر رسوبات معدنی، سطوح فلزی مستعد تشکیل بیوفیلمها هستند (Biofouling). مطالعات اولیه نشان میدهند که سختی فوقالعاده و توپوگرافی بسیار صاف نانوساختاری الماسهای MPCVD، به طور ذاتی در برابر چسبندگی باکتریها و میکروارگانیسمها مقاومت نشان میدهند. خاصیت نانومتری صاف بودن سطح الماس، به همراه تغییرات الکترواستاتیک ایجاد شده توسط دوپینگ نیتروژن، باعث میشود که چسبندگی اولیه میکروارگانیسمها (که اولین گام در بیوفولینگ است) به شدت کاهش یابد و سطح به طور طبیعی تمیز بماند.

کاربردهای صنعتی پوشش الماس: فراتر از لولهکشی

پتانسیل واقعی این پوششها در توانایی آنها برای خدمترسانی در محیطهایی است که هیچ پوشش پلیمری یا سرامیکی سنتی قادر به تحمل آن نیستند.

۱. تصفیه و نمکزدایی آب (Water Treatment & Desalination)

واحدهای نمکزدایی اسمز معکوس (RO) و سیستمهای تقطیر چند مرحلهای (MSF) به شدت مستعد رسوبگذاری در ممبرانها و لولههای انتقال حرارت هستند.

- سیستمهای RO: رسوب سولفات کلسیم و کربنات کلسیم بر روی غشای نیمه تراوا، ظرفیت تولید آب شیرین را کاهش میدهد و نیاز به شستشوی اسیدی مداوم را بالا میبرد. پوشش الماس بر روی اجزای حیاتی میتواند عمر غشاها را افزایش دهد و نیاز به مواد شیمیایی تصفیه را به شدت کاهش دهد.

- مبدلهای حرارتی MSF: در این سیستمها که دماها اغلب بالای $100 \text{°C}$ است، پوششهای مقاوم در برابر دما حیاتی هستند. الماسهای MPCVD میتوانند انتقال حرارت را در شرایط سخت حفظ کنند.

۲. صنعت نفت و گاز (Oil & Gas Exploration)

در عملیات حفاری و استخراج، سیالات همراه حاوی غلظتهای بسیار بالایی از نمکها و مواد جامد محلول هستند.

- تجهیزات درون چاهی (Downhole Tools): پمپهای تزریق، لولههای تولید (Tubing) و شیرآلات در معرض دماهای بالا، فشارهای فوقالعاده و سیالات حاوی سولفید هیدروژن ((\text{H}_2\text{S})) هستند. پوشش الماس نه تنها در برابر رسوب (مانند رسوب باریت یا سولفات استرانسیم) مقاومت میکند، بلکه مقاومت استثنایی در برابر خوردگی ناشی از ( \text{H}_2\text{S} ) (Chloride Stress Corrosion Cracking) فراهم میآورد.

- خطوط انتقال: رسوبگذاری در خطوط انتقال نفت و گاز، نرخ جریان را کاهش داده و نیاز به عملیات پیستونزنی (Pigging) مکرر را افزایش میدهد. سطوح الماسی میتوانند این عملیات پرهزینه را به حداقل برسانند.

۳. نیروگاهها و تولید انرژی

در نیروگاههای حرارتی و هستهای، مدیریت بخار و آب فرآیندی حیاتی است.

- بویلرها و ژنراتورهای بخار: بویلرها در معرض دماهای فوق بحرانی هستند. رسوب در دیوارههای داخلی لولهها منجر به “نقطه داغ شدن” (Hot Spotting) و شکست فلز میشود. پوشش الماس میتواند پایداری دیواره را تضمین کند.

- نیروگاههای زمینگرمایی: این نیروگاهها اغلب با سیالاتی کار میکنند که به شدت خورنده بوده و رسوبات سیلیکاتی و سولفیدی را تشکیل میدهند. انعطافپذیری MPCVD برای اعمال پوشش بر روی اجزای توربینهای کوچک و مبدلهای حرارتی در این محیطها بسیار ارزشمند است.

۴. صنایع پتروشیمی و پالایشگاهی

در برجهای تقطیر و راکتورهای کاتالیزوری، تجمع مواد سنگین و رسوبات آلی/معدنی باعث کاهش کارایی میشود. پوششهای الماسی با سختی و پایداری حرارتی بالا، این امکان را میدهند که دماهای عملیاتی بالاتر یا نرخهای تبدیل کاتالیزوری سریعتری بدون نگرانی از تخریب تجهیزات مورد استفاده قرار گیرند.

آینده پوششهای الماسی در زیرساختهای انرژی و آب

انقلاب ضد رسوب مبتنی بر الماس، تنها آغاز یک روند بزرگتر در مهندسی سطح است: حرکت به سوی مواد “فوق پایدار” (Ultra-Durable Materials) که نیازی به تعمیر و نگهداری مداوم ندارند.

تحول در معیارهای نگهداری (Maintenance Paradigms)

در حال حاضر، بسیاری از صنایع بر رویکرد “نگهداری پیشگیرانه” (Preventive Maintenance) تمرکز دارند که شامل توقفهای برنامهریزی شده برای شستشو و تعویض قطعات است. پوششهای الماس، به ویژه آنهایی که با دوپینگ نیتروژن مهندسی شدهاند، امکان گذار به “عملیات بدون نگهداری” (Maintenance-Free Operation) را در بازههای زمانی طولانی فراهم میکنند. عمر مفید تجهیزاتی که قبلاً هر شش ماه نیاز به تمیزکاری داشتند، میتواند به ۵ تا ۱۰ سال افزایش یابد، که این امر باعث صرفهجویی عظیمی در هزینههای عملیاتی (OPEX) میشود.

چالشهای مقیاسپذیری و هزینه اولیه

بزرگترین مانع در پذیرش گسترده این فناوری، هزینه اولیه اعمال پوشش است. اگرچه هزینههای تولید الماسهای آزمایشگاهی به طور پیوسته در حال کاهش است، اما تجهیزات MPCVD و زمان مورد نیاز برای پوششدهی قطعات بزرگ صنعتی (مانند بخشهای یک مبدل حرارتی بزرگ) همچنان قابل توجه است. آینده این فناوری به موفقیت در سه حوزه بستگی دارد:

- کاهش زمان رسوبگذاری: توسعه تکنیکهای MPCVD با نرخ رشد بالاتر بدون به خطر انداختن کیفیت پوشش.

- پوششدهی قطعات بزرگ: ایجاد سیستمهای رسوبدهی که بتوانند هندسههای پیچیده و ابعاد بزرگ را به طور یکنواخت پوشش دهند.

- بهینهسازی دوپینگ: درک کاملتر مکانیسمهای سطح برای کاهش غلظت دوپانتها به حداقل میزان مؤثر، که منجر به کاهش هزینه مواد و بهبود رسانایی حرارتی (در صورت نیاز) شود.

ادغام با هوش مصنوعی و مواد هوشمند

در آینده، پوششهای الماسی تنها برای جلوگیری از رسوب به کار نخواهند رفت. با ادغام سنسورهای نانومتری تعبیه شده در پوشش، میتوان شرایط سطح را به صورت لحظهای پایش کرد. اگر غلظت یونهای کلسیم در سیال شروع به افزایش کند، سنسورها میتوانند این تغییر را گزارش دهند و این اطلاعات در مدلهای یادگیری ماشینی (ML) برای تنظیم پارامترهای فرآیندی در بالادست به کار گرفته شوند، که یک اکوسیستم خودتنظیمکننده (Self-Regulating Ecosystem) را ایجاد میکند.

جمعبندی: الماس، محافظ جدید زیرساختهای ضروری

مشکل رسوبگذاری در صنایع حیاتی، یک چالش پایدار و پرهزینه بوده که راهحلهای شیمیایی و مکانیکی موجود، یا ناکارآمد هستند یا اثرات جانبی مخربی دارند. ظهور الماس آزمایشگاهی به عنوان یک بستر پوششدهی، یک پارادایم شیفت اساسی در مهندسی سطح ایجاد کرده است. این ماده، با ترکیب بینظیر سختی، پایداری حرارتی و شیمیایی، راهکاری ایدهآل برای محافظت از تجهیزات در برابر تخریب در شرایط سخت ارائه میدهد.

پژوهشهای دانشگاه رایس به طور قطعی نشان دادند که کلید موفقیت در این حوزه، نه فقط در استفاده از الماس، بلکه در مهندسی دقیق شیمی سطح آن، به ویژه از طریق دوپینگ با نیتروژن، نهفته است. این اتمهای جایگزین شده، توزیع الکترونی سطح را به گونهای تغییر میدهند که انرژی لازم برای هستهزایی رسوبات معدنی را به طرز چشمگیری افزایش داده و سطوحی تقریباً غیرقابل نفوذ برای رسوبات ایجاد میکنند.

از نیروگاههای تولید برق گرفته تا تأسیسات تصفیه آب شور، پتانسیل کاهش هزینههای انرژی و افزایش طول عمر تجهیزات با استفاده از این پوششهای نانوساختار، نجومی است. در حالی که مقیاسپذیری و هزینه اولیه اعمال همچنان مسیر توسعه را شکل میدهند، پوششهای الماسی نسل بعدی، نه تنها مشکل رسوب را حل میکنند، بلکه زیرساختهای جهانی را برای بهرهوری بالاتر و استانداردهای زیستمحیطی بهتر آماده میسازند. این انقلاب ضد رسوب، ثابت میکند که گاهی اوقات، پیشرفتهترین راهحلها از بازنگری عمیق در خواص بنیادی شناختهشدهترین مواد منشأ میگیرند. این مقاله پژوهشی در مجله علمی ACS Nano انتشار یافته است.

سوالات متداول (FAQ) درباره پوششهای الماس ضد رسوب

۱. الماس آزمایشگاهی دقیقاً چیست و چه تفاوتی با الماس طبیعی دارد؟

الماس آزمایشگاهی (LGD) از نظر ساختار اتمی (شبکه بلوری کربن ( \text{sp}^3 )) کاملاً یکسان با الماس طبیعی است. تفاوت اصلی در منشأ آن است؛ الماس طبیعی از طریق فرآیندهای زمینشناسی و در فشار و دمای بالا تشکیل میشود، در حالی که LGD در محیطهای کنترلشده آزمایشگاهی، مانند روشهای CVD یا HPHT، سنتز میشود. این کنترل آزمایشگاهی به ما اجازه میدهد تا ناخالصیها (مانند نیتروژن) را به صورت دقیقتری در طول رشد کنترل کنیم که برای کاربردهای مهندسی سطح مانند پوشش ضد رسوب حیاتی است.

۲. آیا پوشش الماسی در برابر خوردگی نیز محافظت میکند؟

بله. الماس به دلیل خنثی بودن شیمیایی ذاتی خود در برابر تقریباً تمام اسیدها، بازها و عوامل اکسید کننده مقاوم است. هنگامی که پوشش به صورت کامل و بدون ترک اعمال شود، مانع فیزیکی قدرتمندی در برابر حملات شیمیایی خورنده ایجاد میکند. به ویژه در محیطهای حاوی سولفید هیدروژن یا کلریدها، عملکرد آن بسیار برتر از پوششهای سنتی است.

۳. فرایند MPCVD چگونه پوشش الماس را بر روی زیرلایههای فلزی اعمال میکند؟

MPCVD یک روش رسوبدهی بخار شیمیایی است که در آن گازهای حاوی کربن (مانند متان) در یک محفظه خلاء با استفاده از امواج مایکروویو یونیزه شده و تبدیل به پلاسما میشوند. این پلاسما حاوی رادیکالهای کربن و هیدروژن فعال است. این اتمها بر روی زیرلایه (که در دمایی حدود $700 \text{°C}$ تا $1200 \text{°C}$ گرم شده است) رسوب میکنند و در حضور هیدروژن فعال، تنها ساختار پایدار ( \text{sp}^3 ) (الماس) رشد میکند و از تشکیل گرافیت جلوگیری میشود.

۴. چرا پوششهای الماس دوپ شده با نیتروژن در کاهش رسوب مؤثرتر از پوششهای ساده هستند؟

کلید در تغییر شیمی سطح است. اتمهای نیتروژن جایگزین کربن شده و باعث ایجاد دوقطبیهای محلی در ساختار میشوند. این تغییر توزیع الکترونی باعث میشود که سطح الماس کمتر جاذب یونهای مثبت فلزی (مانند (\text{Ca}^{2+})) باشد. این امر انرژی فعالسازی لازم برای هستهزایی رسوب معدنی بر روی سطح را به شدت بالا میبرد، در حالی که پوششهای بدون دوپ یا دوپ شده با اکسیژن ممکن است جذب سطحی مطلوبتری برای این یونها ایجاد کنند.

۵. پوششهای الماسی چه مقدار انرژی را در مبدلهای حرارتی ذخیره میکنند؟

در حالی که رسانایی حرارتی الماس بسیار بالا است، در کاربرد ضد رسوب، مزیت اصلی در جلوگیری از تشکیل لایه عایق رسوب است. اگر رسوب با ضخامت $1 \text{ mm}$ منجر به $20%$ افزایش مصرف انرژی شود، حفظ سطح تمیز با پوشش الماس، این $20%$ صرفهجویی را به طور مداوم امکانپذیر میسازد، زیرا رسانایی حرارتی فلز پایه حفظ میشود.

۶. آیا این پوششها میتوانند در برابر رسوبات بیولوژیکی (بیوفولینگ) نیز مقاومت کنند؟

بله. سختی بالای الماس و مورفولوژی بسیار صاف نانوساختار آن، چسبندگی اولیه میکروارگانیسمها و تشکیل بیوفیلم را به شدت دشوار میسازد. ترکیب این ویژگی مکانیکی با تغییرات الکترواستاتیکی ناشی از دوپینگ نیتروژن، مقاومت چشمگیری در برابر بیوفولینگ ایجاد میکند.

۷. هزینه اولیه اعمال پوشش الماس چقدر است و آیا توجیه اقتصادی دارد؟

هزینه اولیه به اندازه قطعه، هندسه آن و ضخامت مورد نیاز پوشش بستگی دارد. در حال حاضر، این روش برای قطعات با ارزش افزوده بالا و در محیطهایی که توقف عملیات (Downtime) بسیار پرهزینه است (مانند صنایع نفت و گاز یا نیروگاهها) توجیهپذیر است. صرفهجویی حاصل از حذف هزینههای نگهداری، خرید مواد شیمیایی بازدارنده رسوب و افزایش بهرهوری، معمولاً در طول چند سال، هزینه اولیه پوشش را جبران میکند.

۸. آیا این پوششها میتوانند بر روی هر مادهای اعمال شوند؟

MPCVD بر روی زیرلایههایی که میتوانند دمای رشد الماس را تحمل کنند (مانند فولادها، تنگستن، یا کاربیدها) به خوبی عمل میکند. برای اعمال بر روی مواد حساس به حرارت، نیاز به استفاده از لایههای واسطه (Interlayers) برای سازگاری حرارتی و کریستالی یا استفاده از تکنیکهای پوششدهی در دمای پایینتر (مانند HCD-PECVD) است که هنوز در مرحله تحقیق و توسعه پیشرفته قرار دارند.

۹. چه مدت دوام مورد انتظار برای پوششهای الماس در محیطهای صنعتی سخت است؟

در مقایسه با پوششهای پلیمری که ممکن است در چند ماه تخریب شوند، پوششهای الماسی مهندسی شده برای دوام در مقیاس سالها طراحی شدهاند. در شرایط عملیاتی بهینه (با دوپینگ نیتروژن)، انتظار میرود که این پوششها حداقل ۵ تا ۱۰ سال بدون افت عملکرد محسوس در برابر رسوبگذاری، پایداری داشته باشند.

۱۰. آیا این فناوری برای کاربردهای آب آشامیدنی ایمن است؟

در صورتی که پوشش نهایی به طور کامل از الماس خالص یا الماس دوپ شده با غلظتهای پایدار تشکیل شده باشد و هیچ ماده شیمیایی فرّار یا سمی از لایه خارج نشود، این فناوری پتانسیل بالایی دارد. از آنجایی که هدف حذف مواد شیمیایی بازدارنده رسوب است، این روش ذاتاً سازگارتر با محیط زیست است، مشروط بر آنکه مطالعات ایمنی طولانیمدت در مورد نشت احتمالی محصولات جانبی دوپانتها انجام شود.